Les batteries pour voitures électriques ne sont pas seulement composées de métaux comme le lithium ou le cobalt. On y trouve aussi des polymères spécifiques que le groupe chimique belge produit en France et en Chine.

Le 1er février dernier, Agnès Pannier-Runacher, la ministre déléguée française chargée de l’Industrie, saluait l’initiative prise par Solvay (et soutenue par 30 millions de subsides dont la moitié seront dédiés à la protection de l’environnement) en termes enthousiastes: “Cette annonce témoigne de notre engagement pour construire une filière intégrée des mobilités bas carbone, en industrialisant en France l’ensemble des composants stratégiques et en renforçant notre indépendance”. L’initiative en question, c’est un investissement de 300 millions d’euros pour faire de l’usine de Tavaux, dans le Jura, le plus grand site européen de production intégrée de polymères spécialisés pour les batteries de véhicules électriques.

Du réservoir au pneu

Ce n’est pas d’hier que Solvay est impliqué dans le secteur automobile. Au début des années 2000, la joint-venture formée avec le français Plastic Omnium s’est imposée sur le marché des “systèmes à carburant”, soit les modules regroupant le réservoir et les pièces connexes, jusqu’à équiper une voiture sur six dans le monde. Cette filiale commune, appelée Inergy Automotive Systems, comptait pas moins de 24 usines sur quatre continents au moment où Solvay revendit sa part à son partenaire, en automne 2010.

Qu’en est-il aujourd’hui? Le groupe a fait des matériaux composites un de ses grands axes de croissance, en particulier avec le rachat de l’américain Cytec en 2015. Au prix fort et au mauvais moment, apparaîtra-t-il malheureusement plus tard. L’entreprise américaine lui ouvrait les portes de Boeing mais complétait aussi son savoir-faire dans les polymères spéciaux. Ces matériaux permettent d’alléger le poids des avions et véhicules et, partant, d’abaisser leur consommation. Un des grands desseins de Jean-Pierre Clamadieu, le CEO de l’époque, était d’étendre davantage leur usage à l’automobile. Les matériaux thermoplastiques composites autorisent en effet la conception de pièces complexes, ce qui permet de diviser par deux, trois ou même cinq le nombre de pièces à assembler. Cela signifie une économie de coût, mais il faut implémenter ces technologies nouvelles au niveau des bureaux d’études, ce qui prend du temps. On devrait vraiment y être d’ici 2030, estime-t-on chez Solvay.

Autre présence du groupe belge dans le secteur automobile, beaucoup plus indirecte: la silice, qui entre dans la composition des pneus. Elle diminue de l’ordre de 25% leur résistance de roulement, autrement dit leur adhérence à la route, ce qui les rend plus résistants à l’usure et peut diminuer la consommation de quelque 7%. Cette moindre adhérence à la route est encore plus importante pour les voitures électriques, souligne la société, car elle prolonge l’autonomie de la batterie.

Des batteries plus costaudes

C’est clairement cette batterie qui représente l’essentiel de l’implication de Solvay dans le secteur automobile. Aujourd’hui et plus encore demain: elle devrait représenter des ventes de plus de 2 milliards d’euros d’ici 2030. Le groupe ne fabrique pas de batteries mais divers matériaux entrant dans leur composition. Revenons à Tavaux. Lancé en 1930, ce site compte parmi les plus importants du groupe chimique belge. Il fabrique des produits fluorés ainsi que des polymères spéciaux, des matériaux dont Solvay a fait un de ses axes d’avenir essentiels. Parmi ceux-ci: le polyfluorure de vinylidène (PVDF), présenté comme “un polymère fluoré thermoplastique utilisé à la fois comme liant dans la cathode et comme revêtement de séparateur dans les batteries lithium-ion”, celles qui s’imposent aujourd’hui. Ce même matériau portant la marque Solef avait, peu auparavant, déjà fait l’objet d’une augmentation de capacité de production dans l’usine de Changshu, en Chine. Il a fait l’objet d’une démonstration à la fois inconnue du public et très médiatisée: dans les batteries alimentant le Solar Impulse, l’avion de Bertrand Piccard qui a fait le tour du monde sans carburant. Il y accompagnait 13 autres produits Solvay…

Nous construisons une usine pour démonter la pertinence de notre circuit de recyclage.

En tant que liant, le PVDF améliore la densité énergétique de la batterie en maintenant en place ses matériaux actifs. Utilisé comme revêtement de séparateur, il en améliore la résistance chimique et mécanique, et donc la durée de vie et la sécurité. Ce matériau n’est pas seul dans son domaine: le groupe produit également des additifs et des solvants utilisés dans les électrolytes, comme des sels de lithium.

Service après usage

Solvay s’est associé à Veolia, le géant français des services collectifs (un duo ensuite complété par Renault), pour étudier la récupération des métaux coûteux utilisés dans les batteries Li-ion. Leur recyclage est infiniment plus compliqué que celui des batteries au plomb. Alors qu’Umicore pratique surtout la pyrométallurgie, soit la récupération des métaux après avoir brûlé la matière première, Veolia est actif dans l’hydrométallurgie, soit la récupération après dissolution, généralement dans un acide. Le rôle de Solvay est de pousser la purification un pas plus loin, avec une extraction chimique, pour arriver à une récupération dépassant 95%. “Nous commençons par le lithium, le cobalt et le nickel, parce que c’est rentable et qu’il existe un marché, précise Ludovic Ogoni, responsable de la technologie pour la plateforme des matériaux de batterie chez Solvay. Ces métaux représentent environ 35% de la valeur d’une batterie. Nous construisons actuellement une usine pilote pour démontrer la pertinence de ce circuit de recyclage aux fabricants de batteries. Les déchets aujourd’hui disponibles sur le marché proviennent des produits électroniques tels que les smartphones. Il ne s’agit pas encore des batteries de véhicules électriques, qui représenteront plusieurs dizaines de milliers de tonnes à l’horizon 2050. Avant cela, on traitera les déchets industriels provenant de leur fabrication”. Au fait, il n’existe apparemment aucun accord entre Solvay et Umicore? “Nous n’avons pas d’accords industriels globaux mais des sujets de développement communs… qui sont confidentiels, sourit le responsable. Il est assez simple de discuter avec ce groupe, notamment dans le cadre de l’Airbus des batteries car nous ne sommes pas en compétition”.

Sur les deux tableaux!

Comme de nombreux groupes, tant industriels que financiers, Solvay ne se contente pas de ses développements propres, mais place des pions dans des start-up innovantes. Son fonds de capital-risque, Solvay Ventures, a pris une participation dans NOHMs Technologies, ainsi que dans Solid Power, deux jeunes entreprises américaines actives dans le domaine des batteries. La première veut remédier au problème posé par l’électrolyte liquide (lire l’encadré “Liquide ou solide?). Sa recherche a pour but de garantir la sécurité maximale, même à température très élevée. “NOHMs, c’est un ingrédient intervenant dans la composition des électrolytes et qui viendrait compléter la gamme de Solvay, explique Ludovic Odoni. Nous avons réalisé un certain nombre de tests pour valider cette complémentarité. C’est une démarche classique de venture capital.”

On relève en passant que NOHMs est basée dans l’Eastman Business Park, à Rochester, dans l’Etat de New York. Des noms familiers pour les photographes du siècle dernier! En effet, ce parc d’affaires a été aménagé sur l’ancien site industriel du fabricant de pellicules Eastman Kodak, au fur et à mesure du déclin de ses activités ; il a fait faillite en 2012. Un beau symbole de la destruction créatrice chère à Joseph Schumpeter!

Solid Power, de son côté, a pris le chemin inverse: l’entreprise travaille sur les batteries à électrolyse solide. La rentabilité n’est pas attendue avant plusieurs années: pour un chiffre d’affaires encore symbolique de 2,7 millions de dollars, la perte dépassait 26 millions l’an dernier, dont 17 consacrés à la recherche. La société est entrée en Bourse à l’occasion d’une augmentation de capital géante, sa capitalisation boursière étant de l’ordre de 1,5 milliard. Solvay (qui est en train de se retirer) fait partie de ses fondateurs, en compagnie du fonds Volta Energy Technologies (toujours actionnaire très important), du constructeur automobile Hyundai, ainsi que d’Umicore. BMW et Ford figurent actuellement parmi les actionnaires de poids, avec plus de 6% du capital chacun.

Liquide ou solide?

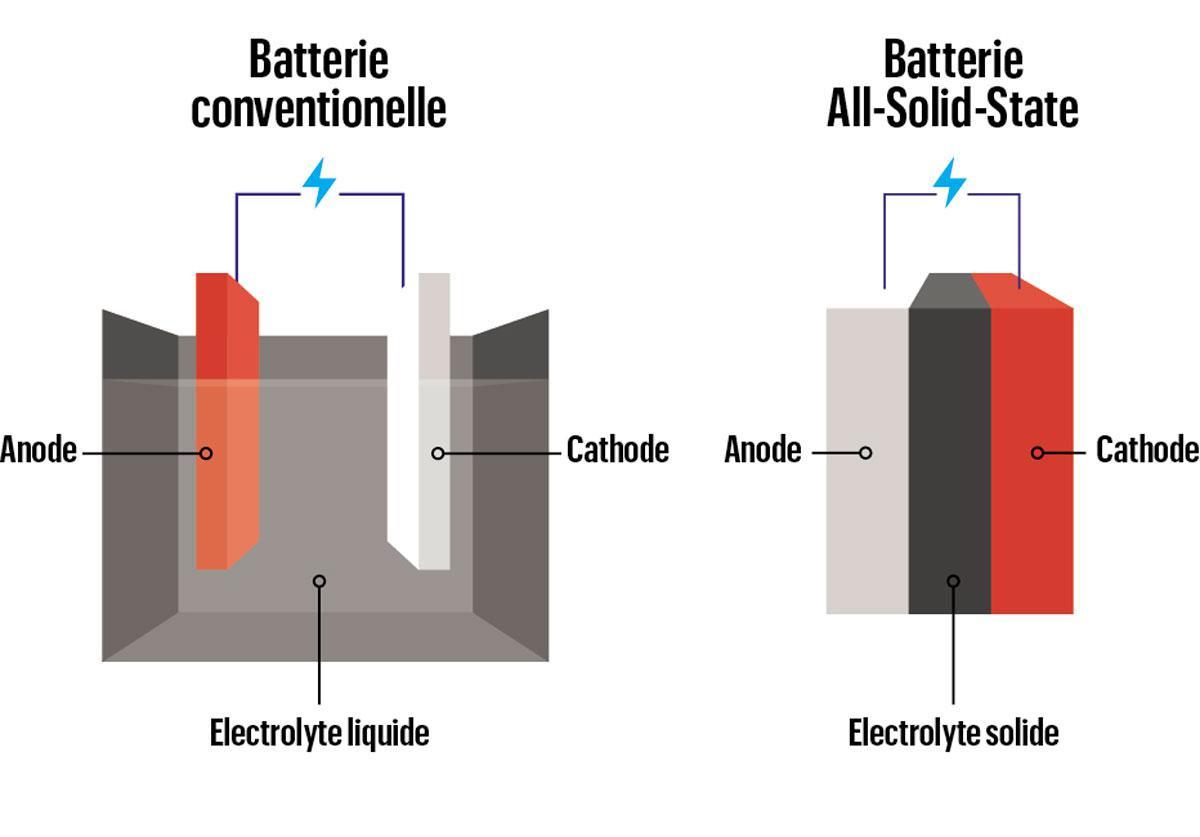

Beaucoup plus sophistiquées et efficaces que les batteries au plomb, les batteries au lithium, notées Li-ion, relèvent d’un principe analogue: l’échange d’un ion (ici de lithium) entre une électrode positive et une négative. Cette dernière est en graphite, la première étant en dioxyde de cobalt ou de manganèse. Les batteries Li-ion actuelles sont à électrolyte liquide, celui-ci étant, par exemple, du carbonate d’éthylène. Elles présentent un risque en cas de fuite, tandis que l’exposition à une haute température peut entraîner une explosion.

Personne ne doute dès lors que l’avenir soit à l’électrolyte solide, à la fois plus sûre et plus efficace. La commercialisation de ces batteries appelées “tout solide” (All Solid State) n’est toutefois pas attendue avant 2027 ou 2028 et leur part de marché n’atteindrait encore que 15% environ à l’horizon 2035, pour devenir le standard seulement entre 2040 et 2050. Telle est en tout cas la vision actuelle de l’industrie. Il est donc logique que l’on cherche encore à améliorer les batteries à électrolyte liquide, comme le fait NOHMs Technologies.

Ces batteries de quatrième génération sont l’axe technologique majeur du projet européen appelé “l’Airbus des batteries”, qui doit permettre à l’Union de rattraper son retard sur l’Asie dans les cellules Li-ion, elle qui n’en représente que 1% de la production mondiale! Solvay y participe, aux côtés notamment de Siemens et Saft, filiale de Total. A un horizon plus lointain, la cinquième génération serait celle des batteries Li-Air, qui réagirait avec l’oxygène de l’air et offrirait une puissance très supérieure.