Le toit des voitures actuelles est depuis longtemps composé de plastique renforcé de fibres de carbone. Un matériau certes léger, mais loin d’être écologique. Pourquoi ne pas le remplacer par des fibres naturelles? C’est le pari de BMW pour une prochaine génération de véhicules.

Les fibres naturelles – comme le chanvre ou encore le lin – gagnent en popularité dans de nombreux secteurs. L’objectif? Remplacer les matériaux polluants et réduire l’empreinte carbone. Si la mode et la construction en font déjà usage depuis plusieurs années maintenant, le secteur automobile était à la traine… jusqu’à aujourd’hui. BMW explore une alternative au carbone: un composite à base de lin.

De la théorie à la pratique: un toit en lin

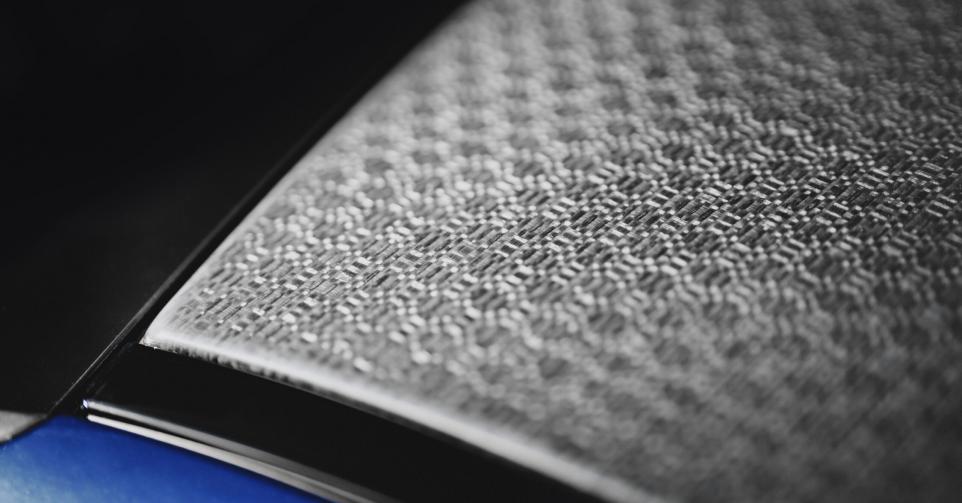

On en parlait depuis plusieurs années, le projet semble désormais se concrétiser: le constructeur automobile allemand s’allie au Suisse Bcomp pour la création de panneaux intérieurs et certaines parties de carrosserie en fibres de lin.

« Remplacer le carbone par ce matériau naturel permettrait une réduction d’environ 40% des émissions de CO₂ lors du processus de fabrication », chiffre ainsi Bcomp. Il offrirait également un meilleur degré de recyclage en fin de vie.

Le lin a ainsi passé son ultime test en conditions extrêmes le week-end dernier, lors des 24 Heures du Nürburgring. Résultat ? Ce composite issu de matières premières renouvelables répond aux exigences techniques. Prochaine étape : l’intégrer aux prochaines générations de véhicules BMW, à commencer par le toit de la BMW M3, qui sera partiellement fabriqué à partir de cette fibre naturelle. Les puristes n’ont qu’à bien se tenir !

Pas de panique néanmoins: le rendu serait visuellement « très beau », promet la marque. De quoi séduire les amateurs de finitions léchées et exclusives.

Lire aussi | Le Belge est fou de BMW

Pourquoi remplacer le carbone ?

Produire des composites à base de fibres de carbone (ou CFRP) génère d’énormes quantités de CO₂. Selon le premier fabricant de ces fibres, le japonais Toray, « 20 tonnes de CO₂ sont émises pour fabriquer 1 tonne de fibres de carbone ». Notamment en raison d’une température de cuisson élevée (1000 °C).

Mais au-delà de ça, bien qu’ils soient légers, recycler ces matériaux reste particulièrement difficile. La majorité des sociétés qui recyclent les fibres de carbone le font par pyrolyse ou solvolyse : en brûlant les composites ou en les dissolvant dans des produits chimiques pour séparer la fibre du plastique. Certaines entreprises les enfouissent encore parfois dans le sol…

Le lin, l’avenir ?

BMW n’est pas le seul constructeur intéressé par cette « technologie ». D’autres marques, comme le groupe Volkswagen (Cupra, Skoda et Porsche), Polestar ou Kia, collaborent également avec Bcomp pour encourager l’usage des fibres naturelles dans leurs véhicules. Jusqu’à se débarrasser complètement du carbone ? Seul l’avenir nous le dira.

Poursuivre votre lecture

Suivez Trends-Tendances sur Facebook, Instagram, LinkedIn et Bluesky pour rester informé(e) des dernières tendances économiques, financières et entrepreneuriales.