En tant que constructeur de machines, la meilleure façon de garder une longueur d’avance sur la concurrence est de veiller à ce que le délai de mise sur le marché de vos produits soit le plus court possible. Pour ce faire, une efficacité inégalée sur le lieu de travail est un impératif absolu. Mais comment atteindre une telle productivité lorsque vos ingénieurs perdent un temps précieux chaque jour à retaper des numéros d’article? En collaboration avec son partenaire IT Savaco, Merco Machines a analysé ses processus afin d’identifier ceux qui pourraient être automatisés. Et cela a porté ses fruits.

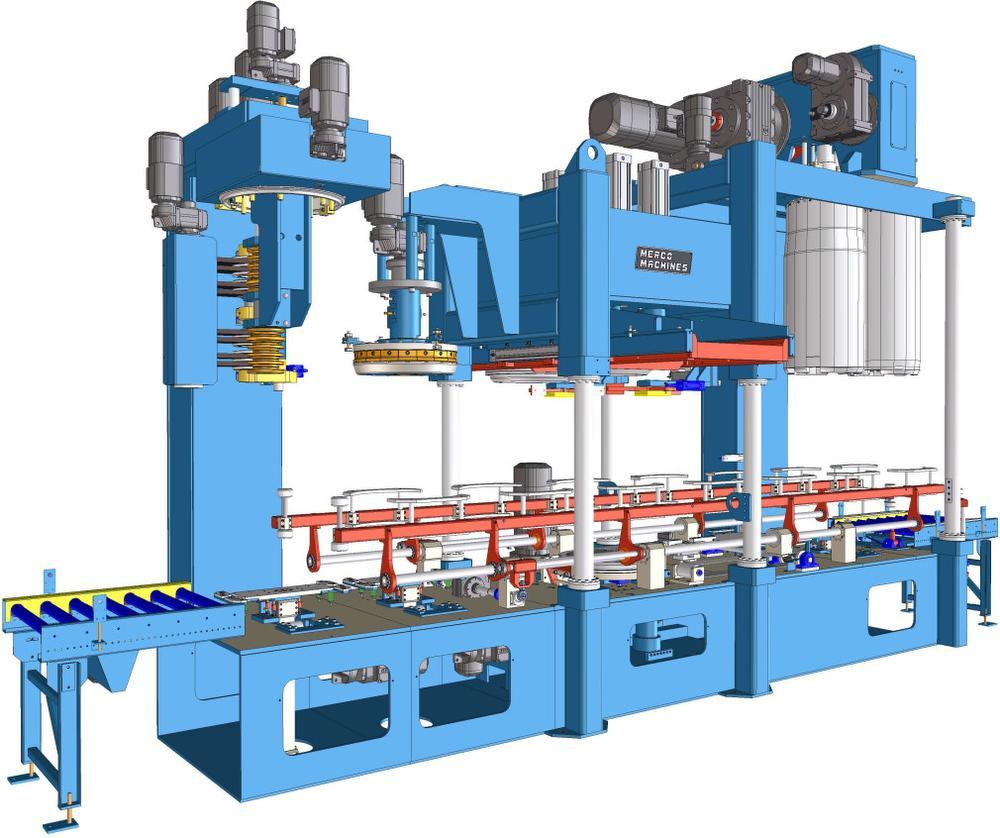

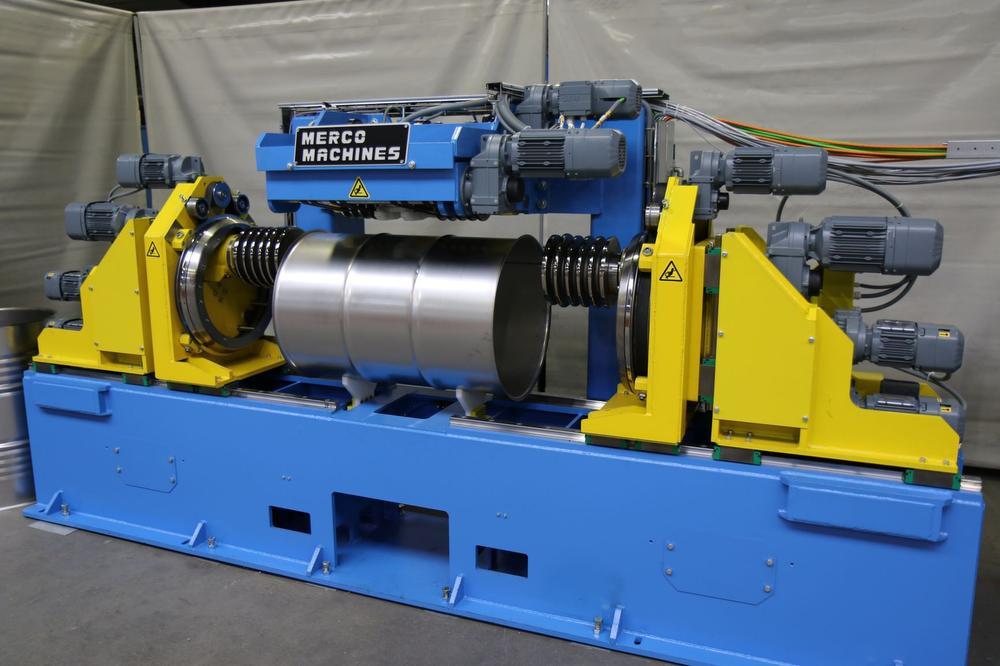

Merco Machines, de Merelbeke, conçoit et fabrique des machines et des lignes de production destinées à la fabrication et au reconditionnement d’emballages métaux, et compte des clients sur la plupart des continents. La PME occupe environ 45 travailleurs, répartis équitablement entre l’assemblage et l’installation, la production et le bureau d’étude.

Que signifie concrètement la digitalisation pour les entreprises industrielles de notre pays? Quelles sont leurs priorités? Comment et avec quels partenaires abordent-elles leur projets de digitalisation… et surtout, qu’ont-elles à y gagner? Cette étude de cas va vous inspirer.

Perte de temps à différents niveaux

1. Existence de deux systèmes distincts nécessitant une intervention manuelle

Lors de la recherche d’une façon de travailler plus productive, les inefficacités au sein du flux de travail de Merco Machines ont été rapidement localisées. L’une des tâches administratives les plus chronophages incombant aux ingénieurs consistait à retaper les numéros d’article de leur système PDM (= base de données reprenant les données des articles) dans leur système ERP (= base de données reprenant les données de l’entreprise telles que les stocks et les informations logistiques). Merco devait trouver un moyen d’optimiser ce flux de travail afin de rationaliser la collaboration entre l’ingénierie et la production.

2. Données non accessibles à tous

En outre, les données devaient être rendues plus accessibles à tous et à partir de plusieurs endroits. Seul le département ingénierie avait accès aux données sur les produits, alors que les départements production, assemblage, installation et service avaient également besoin de ces données. Plus important encore: les données étant stockées dans différents systèmes, rien ne garantissait que les bonnes données, les plus récentes, étaient bien utilisées par tous.

3. Matériaux existants trop peu réutilisés

Enfin, il est apparu que la réutilisation d’éléments existants n’était pas suffisante. Ainsi, la recherche de modèles 2D prenant trop de temps, par exemple, il était parfois plus rapide pour l’ingénieur de redessiner certaines pièces, ce qui revenait à faire deux fois le travail et représentait bien entendu une perte de temps. La récupération rapide des dessins techniques s’est imposée comme dernier point d’attention.

Une triple solution

1. Intégration automatique entre systèmes PLM et ERP

Afin de limiter au maximum les tâches administratives supplémentaires, Merco a adopté le logiciel Windchill de PTC, une solution PLM complète. Les systèmes de gestion du cycle de vie des produits (PLM) vont au-delà des données des articles et prennent en compte l’ensemble du cycle de vie d’un produit. Actuellement, le lien entre le PLM et l’ERP est en cours de réalisation, de sorte que l’ensemble du flux de l’ingénierie à la production peut être automatisé, ce qui se traduira par un gain de temps considérable.

2. Toutes les données au même endroit

La mise en oeuvre du nouveau système PLM et la migration des données ont été effectuées par Savaco. Cet expert IT implanté à Courtrai est notamment spécialisé dans l’automatisation des processus d’entreprise en vue de réaliser un gain de temps. Savaco a fait en sorte que toutes les données sur les produits (données CAO et documents généraux) soient gérées de manière centralisée et structurée. Autre avantage non négligeable, l’organisation travaille désormais avec une Single Source of Truth, ce qui signifie que tous les collaborateurs ont toujours accès aux données les plus récentes, lesquelles peuvent en outre être retrouvées rapidement.

3. Logiciel de classification des pièces

Savaco a également fourni un module de classification des pièces, qui classe avec précision les dessins des pièces afin de pouvoir les retrouver rapidement. De cette façon, la réutilisation est encouragée et il n’est plus nécessaire de faire deux fois le travail.

Les résultats: prometteur

Merco s’est fixé des objectifs clairs pour ce projet. Grâce à cette optimisation, le constructeur de la machine espère une réduction de 60% des tâches administratives, ce qui se traduirait par un gain de temps total de 25%. Mais la qualité du travail ne restera pas non plus intacte: un historique des révisions dans le système PLM entraîne en moyenne 10% d’erreurs en moins. La migration vers le nouveau système est suivie de près par Savaco.

Et maintenant? Place à la réalité augmentée

Merco Machines n’a pas l’intention de s’arrêter en si bon chemin. La prochaine étape du processus de transformation numérique du constructeur de machines consistera à intégrer une application de réalité augmentée, qui permettra par exemple de démontrer comment certaines pièces doivent être remplacées. Une courte démo a déjà été présentée et a suscité l’enthousiasme parmi les travailleurs.

Lessons learned

Pour Merco Machines, c’est évident: quelques ajustements et automatisations du flux de travail permettent d’obtenir d’excellents résultats. Le gain de temps le plus important a été réalisé grâce à la transmission automatique des informations relatives aux articles vers le système ERP, ce qui permet de gérer plus efficacement le département production.

Vous aimeriez, vous aussi, vous concentrer sur la numérisation au sein de votre entreprise, mais avez-vous des difficultés à passer aux choses concrètes? Vous voudriez savoir où en sont les autres entreprises dans notre pays? Assistez au Digital Connect Forum d’Agoria à Bruxelles le mercredi 4 décembre. Un événement unique d’inspiration et de networking avec Nils Fonstad (MIT), Carel van Sorgen (247steel) et – en avant-première – les résultats de la plus grande étude réalisée sur la numérisation dans les PME industrielles belges. Jetez un coup d’oeil au programme et inscrivez-vous!