Depuis 2013, les Forges de Clabecq connaissent une seconde vie. Fini, la production d’acier. Le site est désormais consacré à la construction de maisons en modules.

1. La fabrication du béton

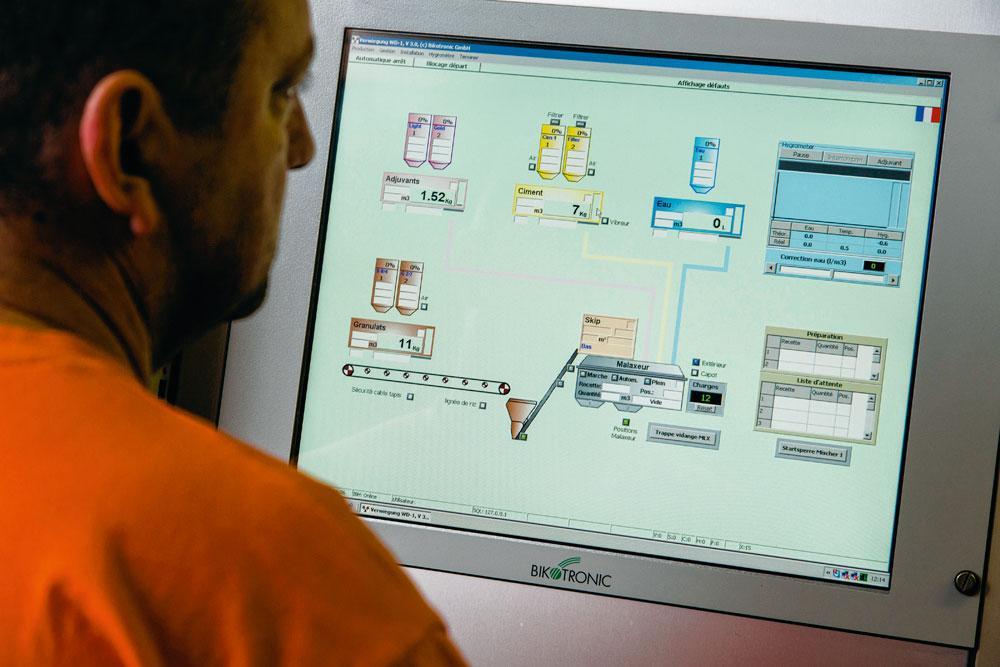

Avec en moyenne une à deux maisons réalisées chaque semaine, l’entreprise Modulart est plutôt gourmande en béton. Au point d’avoir décidé de le produire elle-même, avec sa propre centrale. ” Travailler avec des camions et être dépendant des livraisons serait juste impossible. Nous préférons donc tout réaliser nous-mêmes “, explique Frédéric Mercier, co-associé et directeur commercial de l’entreprise. Tout est géré automatiquement par ordinateur. “En moyenne, on réalise une quinzaine de mélanges par jour”, glisse l’ouvrier responsable.

2. La préparation des plaques isolantes

En parallèle de la fabrication du béton, les plaques qui le recevront (autrement dit les murs, sols et plafonds) sont déjà préparées en y apposant l’isolant, dont l’épaisseur varie selon qu’il s’agisse d’un mur extérieur ou non. Une fois mis en place, l’isolant est découpé par une fraiseuse automatique qui se charge de réaliser les saignées qui accueilleront les différents câbles électriques et sanitaires.

3. Le coulage du béton

Une fois l’isolation terminée, le béton est coulé sur les plaques encore à l’horizontale. Il est ensuite lissé et vibré, une étape essentielle. “Cela permet de retirer l’air et d’éviter que des bulles apparaissent et fragilisent le béton. Quand la machine à vibrer se met en route, c’est toute l’usine qui tremble “, plaisante le directeur. Les plaques sont ensuite stockées les unes au-dessus des autres dans un grand séchoir. “Cette étape peut être passée. S’il fait assez chaud, elles sèchent directement à l’air ambiant.”

4. La pose du parement

La société propose plus de 30 parements extérieurs différents. Ayant un rôle uniquement esthétique, il s’agit de briquettes de quelques centimètres de large qui sont collées sur le béton. ” C’est très précis, car il faut que toutes les lignes s’ajustent parfaitement à celles du module qui viendra se placer à côté “, précise Frédéric Mercier. Seulement une journée est nécessaire pour réaliser le parement d’un module.

5. L’assemblage

Vient ensuite l’étape la plus impressionnante. Chaque plaque est assemblée pour former les fameux modules. Soulevées par une machine, elles pèsent chacune quatre tonnes. Pas de quoi impressionner les ouvriers qui parviennent à manipuler ces murs avec une précision d’orfèvre. Une fois mises en place, les cloisons sont ” simplement ” boulonnées entre elles.

6. Les finitions extérieures

Lorsque l’assemblage est terminé, chaque module est amené dans la section ” sèche ” de l’entreprise où différents corps de métier se succèdent. Les finitions extérieures sont les premières à être achevées. Les fenêtres, seuils et autres garde-corps sont ainsi apposés. C’est également à cette étape que les briques sont rejointoyées. ” On ne le fait pas au moment de la pose des briquettes, car il est beaucoup plus simple de le faire sur un mur vertical “, glisse encore le responsable.

7. Les finitions intérieures

Les modules complètement fermés, l’aménagement intérieur est ensuite réalisé. ” Les modules en béton sont très solides. Malgré le transport, plus rien ne bougera et nous pouvons donc tout terminer à l’intérieur “, explique le responsable de Modulart. Les carrelages et l’escalier sont posés, mais aussi le mobilier fixe comme la cuisine et la salle de bain. Les éléments les plus fragiles, comme les miroirs et les plaques vitrocéramiques, sont également installés.

8. La pose finale de la maison

Les modules terminés, ils n’ont plus qu’à être transportés et déposés sur une dalle en béton. ” En une journée, la maison est montée. La charpente et le toit sont réalisés sur le chantier et, en un jour, la maison est fermée et couverte “, précise encore Frédéric Mercier. Ne restera alors plus qu’à terminer les raccordements entre les différents modules et le réseau.

Par Arnaud Martin.

Lancée il y a désormais 13 ans, la société Modulart compte désormais une quarantaine de travailleurs. Seul le toit n’est pas réalisé au sein des anciennes forges de Clabecq où la société est installée. ” Aujourd’hui, cela reste plus simple de le faire sur place. Mais c’est une option que l’on continue d’étudier et peut-être qu’un jour, on se chargera aussi de cette étape avant la pose sur chantier. Le principal problème reste le transport “, explique Frédéric Mercier. Une contrainte qui explique d’ailleurs la taille des modules, qui, sauf exception, mesurent systématiquement 9 m sur 3,5 m. ” Ce sont les dimensions pour les convois exceptionnels non accompagnés. Au-delà, chaque camion doit être encadré par des voitures et les contraintes sont alors bien trop lourdes. Comme il est possible de faire des ouvertures sur toute la longueur de chaque module et ainsi obtenir de grandes pièces, cela n’aurait pas d’intérêt de les agrandir “, précise le responsable.

Actuellement, la société sort chaque année une bonne cinquantaine de maisons par an. Un chiffre qui suit une croissance régulière. ” Nous pourrions augmenter à 80 par an sans problème “, explique l’entrepreneur qui, via son système, est bien moins tributaire des aléas climatiques que ses concurrents. ” On s’arrête peut-être 10 jours par an. Nous devons juste éviter la pluie le jour de la pose de la maison. Hormis cas extrême, le froid n’est pas vraiment un problème pour l’assemblage “, explique encore Frédéric Mercier.

Les modules s’achetant à la pièce, les possibilités sont donc assez larges. En moyenne, les maisons de quatre modules sont les plus prisées. ” C’est néanmoins assez variable selon les régions. Dans le Brabant Wallon, ce sera plutôt six modules, mais on propose aussi des maisons à seulement deux modules “, explique le responsable. Outre les maisons pour particuliers, Modulart s’est également lancée sur les marchés publics et la réalisation d’écoles. Pour étendre son marché, la société a également revu, en partie, sa recette magique. ” Nous avons réalisé une école à Toulouse, qui est une zone sismique. On s’est donc adapté pour être aux normes qui y sont en vigueur. Nos structures sont désormais un peu plus lourdes, mais peuvent être installées partout “, ajoute Frédéric Mercier. Un critère dont ne devraient néanmoins pas trop se soucier les clients belges.