De la Marquisette au Délichoc, la marque Delacre, “fournisseur breveté de la Cour de Belgique”, reste une référence depuis 130 ans. Dans son usine belge de Lambermont, elle cuit, découpe, nappe, enrobe et emballe l’essentiel de sa farandole de biscuits fins qui font craquer en douceur les palais. Chaque gamme suit un processus de fabrication très strict selon une alchimie savamment dosée. On vous dit tout sur le Matadi!

1. Le pétrin

Le premier requis, c’est le biscuit. Il est la base, en une ou plusieurs couches, qu’enrobera le chocolat. Sa pâte est élaborée dans le pétrin, imposante cuve en inox où par différents tuyaux sont amenées les quantités méticuleusement calculées de farine, sucre, huile, lait écrémé, eau, etc. Le méga-mixeur hermétique malaxe le tout jusqu’à stabilisation de la pâte.

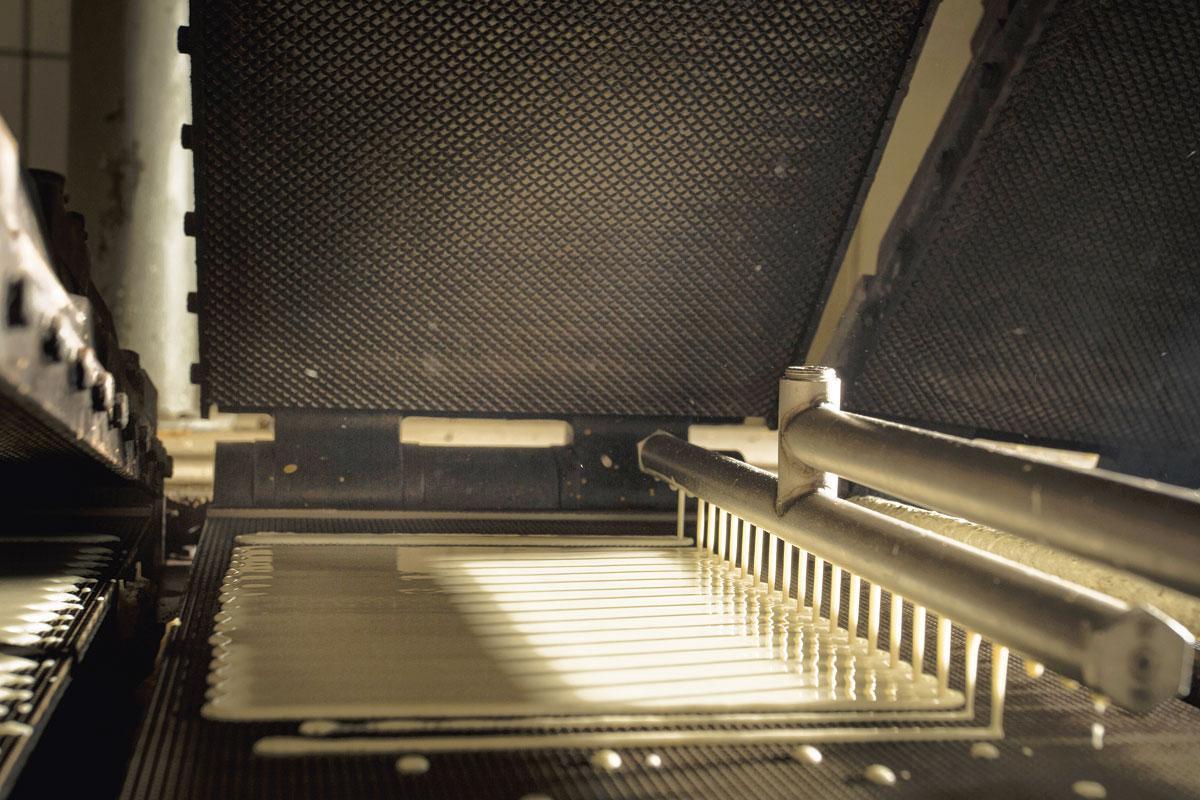

2. Les moules à gaufrettes

Prête à être coulée en fines plaques gaufrées de 30 x 30 cm, la pâte est répandue par une ligne de jets réguliers dans de grands moules à gaufres mobiles qui composent le “four” de cuisson. Démoulées, les dalles de gaufrettes sont acheminées par tapis roulant à travers un frigo de refroidissement.”On stabilise la feuille en température afin de faciliter sa découpe ultérieure en petits blocs et surtout empêcher de faire fondre la crème et le chocolat qui vont y être adjoints”, explique Sébastien Dethier, le responsable technologie de l’usine.

3. Les moules à gaufrettes

Prête à être coulée en fines plaques gaufrées de 30 x 30 cm, la pâte est répandue par une ligne de jets réguliers dans de grands moules à gaufres mobiles qui composent le “four” de cuisson. Démoulées, les dalles de gaufrettes sont acheminées par tapis roulant à travers un frigo de refroidissement.”On stabilise la feuille en température afin de faciliter sa découpe ultérieure en petits blocs et surtout empêcher de faire fondre la crème et le chocolat qui vont y être adjoints”, explique Sébastien Dethier, le responsable technologie de l’usine.

4. Le tartinage

A température idéale, les gaufrettes carrées arrivent à la section “tartineuse” de la chaîne de production. C’est l’étape de réalisation des biscuits multicouches, comme le Matadi (ou son homologue au chocolat blanc, le Nordica). Il s’agit de superposer trois épaisseurs de gaufrettes et de les cimenter par un nappage de crème (composée de cacao, sucre, huile végétale) déposée et étalée uniformément en quatre coulées verticales sur la surface du biscuit. A ce stade, le tapis roulant se dédouble en deux niveaux superposés de façon à ce que, une fois nappé, chaque biscuit puisse accueillir ou venir en épouser un autre pour former la structure étagée.

5. L’enrobage

Les biscuits poursuivent leur route vers une douche de chocolat. “Notre chocolat est travaillé par un fournisseur extérieur exclusif, précise Sébastien Dethier. Les “trains” de biscuits progressent sur une large grille et traversent un épais rideau de chocolat liquide. Ils en émergent enrobés et retrouvent le tapis roulant direction un passage par un deuxième long frigo nécessaire à tempérer les Matadi et cristalliser définitivement leur carapace chocolatée.

6. L’assortiment et l’emballage

En fin de ligne de production, les Matadi rejoignent soit des boîtes pour eux seuls, soit des assortiments. Dans ce dernier cas, chaque type de biscuit est déposé manuellement sur des tapis roulants parallèles menant à des sas côte-à-côte au-delà desquels un autre tapis roulant fait progresser les “cuvettes” en plastique brun, c’est-à-dire les compartiments où sont réparties les différentes sortes de biscuits. Ceux-ci y sont insérés par des bras mécaniques très agiles (terminés soit d’une ventouse, comme sur la photo, soit d’une pince). Les cuvettes d’assortiments passent un dernier check-point où une rangée d’ouvrières assises le long du tapis roulant vérifient si le nombre de biscuits y est et complètent à la main si ce n’est pas le cas. Après filmage de la cuvette remplie, chaque assortiment est emballé dans la boîte qui lui est destinée, carton ou métal selon les gammes. Ou, pourquoi pas, pour les petits vernis, dans l’une des 30.000 éditées annuellement en l’honneur du Palais et chaque fois illustrée par la nouvelle photo de la famille royale.

Le craquant et le fondant de la tradition

Biarritz, Cigarettes russes, Marquisettes… La tradition de biscuiterie fine initiée en 1891 par Charles Delacre dans son usine de Vilvorde continue à exciter nos palais en 2021. L’autre palais, royal celui-là, avait dès 1879 consacré la maison Delacre (encore uniquement productrice de chocolat) “fournisseur de la Cour”. Un titre encore honoré de nos jours par la production de séries limitées (30.000 boîtes par an) à l’effigie de notre famille royale. La marque n’en est pas moins devenue un succès populaire qui perdure.

“Apparenté” au groupe italien Ferrero depuis 2016, Delacre est aujourd’hui leader du marché du biscuit fin en Belgique et France (où est implantée sa seconde usine, à Nieppe). La biscuiterie exporte à ce jour dans 30 pays et dégage annuellement un chiffre d’affaires moyen de 130 millions d’euros, ce qui en fait un poids lourd européen du secteur. Comme le dit son directeur des opérations: “Mis bout à bout, tous les biscuits fabriqués en un an par l’usine belge de Delacre totalisent une distance équivalente à deux fois le tour du globe terrestre!” Soit un peu plus de 80.000 km.

Depuis la création de son premier biscuit, la société familiale a réussi à garder de son fondateur le réflexe de sans cesse innover, enrichir son éventail de nouvelles collections, tantôt durables, tantôt saisonnières, et de s’ouvrir aux marchés étrangers tout en affirmant son ancrage local. L’usine de Lambermont employant quelque 300 personnes, essentiellement de la région de Verviers, est le symbole de ces racines. A l’ombre de ses trois immenses silos capables d’accueillir chacun 27 tonnes de farine, d’huile et de sucre, les lignes de fabrication y tournent chaque jour de 6 h à 22 h avec trois shifts d’équipes et une équipe de nuit pour le nettoyage. Il y flotte une savoureuse odeur de pâtisserie chocolatée et d’amour de la tradition servie par une production industrielle minutieuse et raisonnée. Est-ce là le secret de 130 ans de biscuiterie raffinée?