Pas moins de 59% des Européens consomment de temps à autre un repas sans viande. Pour alimenter ces flexitariens, il faut toujours plus de saucisses et de burgers végétariens. Outre du bioéthanol qui sert de carburant, BioWanze fabrique le Gluten, constitué des protéines végétales nécessaires à la confection de ces succédanés de viande.

Une entreprise “verte” pour des produits “verts”

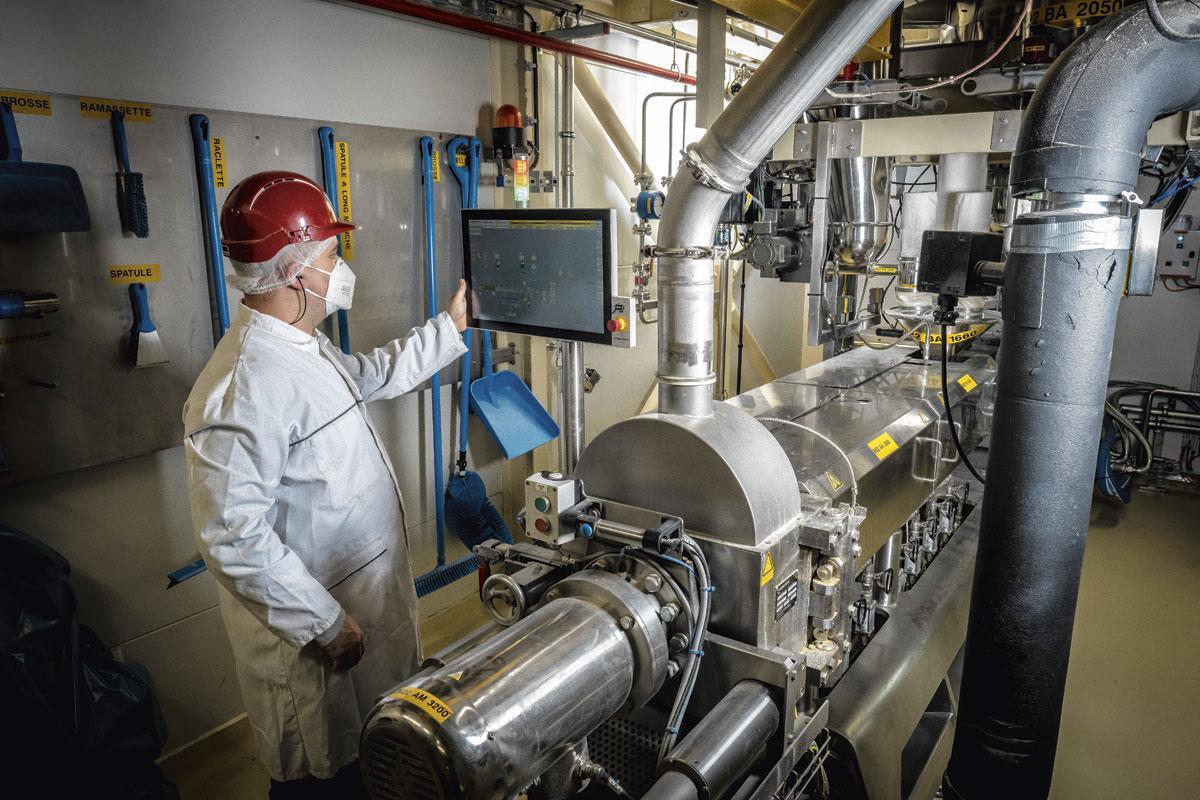

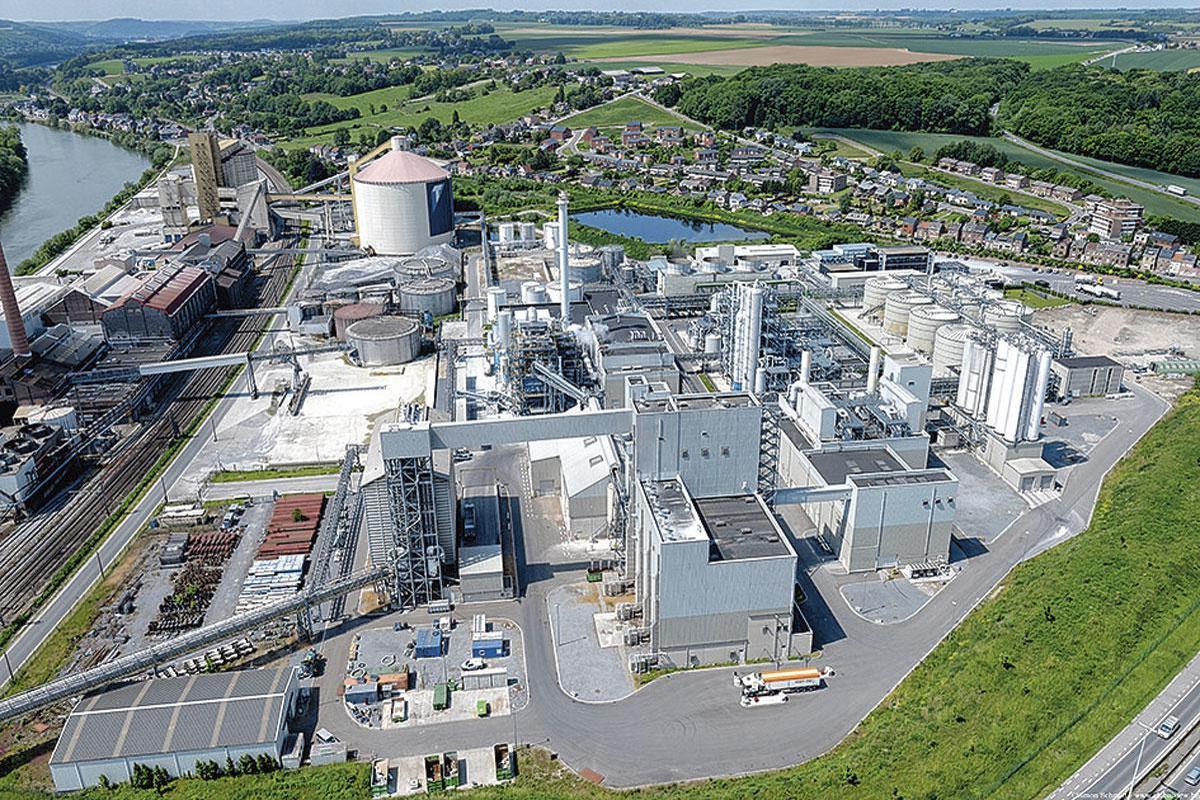

BioWanze a été créée en 2009 à Wanze afin de produire du carburant “vert” et des aliments pour le bétail à partir de céréales belges. Filiale de CropEnergies, elle-même filiale du groupe sucrier allemand Südzucker, elle constitue le plus grand site de production de bioéthanol de Belgique. Pour mettre au point la recette du Gluten qui est un coproduit du bioéthanol et le commercialiser, BioWanze s’est associée avec Beneo, une autre filiale belge de Südzucker, spécialisée dans les ingrédients dits “fonctionnels” pour l’alimentation humaine et animale, fabriqués à partir de la betterave sucrière, de la chicorée, du riz ou du blé.

En 2019, le chiffre d’affaires de BioWanze a atteint 261 millions d’euros et son bénéfice, 41,8 millions. En 10 ans, Südzucker et les autorités wallonnes ont investi 370 millions d’euros dans le site de Wanze. Plusieurs entités y sont actuellement actives. Elles produisent de l’électricité et de l’énergie verte, 300.000 m3 de bioéthanol ainsi que des aliments pour bétail et des protéines végétales, dont le gluten. Le surplus de fibres est épandu sur les champs en tant que nutriments biologiques pour les sols.

“Le site de BioWanze a un fonctionnement circulaire, il ne génère pas de déchets, déclare le directeur André Tonneaux. Parmi nos autres projets: des détergents pour du savon écologique et de la mousse à raser sans alcool. Quelque 50 millions d’euros seront fort probablement investis dans BioWanze ces 10 prochaines années. Nous entendons atteindre la neutralité carbone d’ici 2030.”