Un bleu du soir tout droit sorti de la garde-robe de Coco Chanel : pas moins de cinq ans ont été nécessaires pour mettre au point la dernière couleur de céramique de la montre J12. Notre expert horloger s’est rendu en exclusivité dans les coulisses de la manufacture Chanel pour assister à la production.

Seuls trois horlogers au monde maîtrisent l’intégralité du processus de production de la céramique : Rolex, Chanel et Swatch Group, par l’intermédiaire de sa filiale Comadur, qui produit notamment de la céramique pour Rado. Après une visite de Comadur il y a trois ans, c’est aujourd’hui Chanel qui nous a donné l’occasion de visiter sa manufacture de 14 000 mètres carrés avec son département céramique, et nous n’avons pas hésité un instant.

Les marches aux fanions battant les vents menant à l’entrée de la manufacture Chanel ont une allure majestueuse. Nous nous imaginons brièvement sur les marches du Palais des festivals et des congrès pendant le Festival de Cannes, mais un jour de semaine. Des hommes et des femmes en blouse blanche déambulent dans les couloirs, parfois munis d’un plateau couvert d’une étoffe de soie blanche. Sur l’un d’eux, nous apercevons plusieurs rangées de cadrans inachevés. « La manufacture horlogère réunit plus de 50 professions différentes, représentant quelque 480 employés, avec une répartition équilibrée entre hommes et femmes », explique un employé.

Du parfum à la montre

« Si la maison de couture Chanel s’est lancée dans l’horlogerie, c’est grâce à Jacques Helleu, directeur artistique pour les parfums et la beauté, raconte Frédéric Grangié, président de Chanel Watches & Fine Jewelry. C’était un grand passionné de montres. Bien avant le lancement de la Première, la première montre Chanel datant de 1987, Helleu avait travaillé sur plusieurs projets qu’il a présentés à la famille Wertheimer (les propriétaires de Chanel, NDLR). Il a finalement imaginé la Première, un magnifique design organique que la famille a tellement aimé qu’elle a souhaité le produire.

À l’époque, à la fin des années 80, il était courant que les maisons de couture accordent une licence à un tiers pour la fabrication de montres. Chanel a tout fait en interne. Comme pour beaucoup d’autres choses chez Chanel, l’idée s’est convertie en un succès commercial retentissant. Mais au début, il s’agissait surtout de créer un design particulier. Ce qui nous distingue des autres marques, c’est cette décision prise par la famille Wertheimer dans les années 1980 : nous sommes totalement intégrés dans la mode, les parfums et la beauté, nous devons donc l’être aussi dans l’horlogerie. Cette décision, je pense, a été la plus importante. C’est pour cela que nous existons aujourd’hui en tant que branche horlogère de Chanel. »

Essais et erreurs

Comme dans les autres divisions de la maison, la créativité joue un rôle central dans l’horlogerie aussi. Chaque nouveau développement voit le jour dans le studio de design horloger, dirigé par Arnaud Chastaingt. C’est à partir de ce cœur créatif que le fabricant reçoit le cahier des charges. Chaque nouveau design est un défi. Pour lui donner vie, les équipes d’artisans de la manufacture travaillent en étroite collaboration avec le studio de design. Ils se concertent presque quotidiennement, et malgré tout, ce n’est pas toujours un long fleuve tranquille. Après qu’Arnaud Chastaingt a suggéré l’idée de lancer une J12 en céramique bleue, s’en est suivi, contre toute attente, un processus de cinq ans d’essais et d’erreurs.

« Ce n’est qu’exactement 24 nuances de bleu et 150 tests plus tard que la J12 BLEU a vu le jour, précise Frédéric Grangié. L’une des premières nuances de bleu que nous avons reçues au Studio de création horlogère Chanel, place Vendôme, était très belle. J’étais présent. Avec Arnaud, nous nous sommes regardés et nous sommes exclamés : “Oh mon Dieu, ça y est. Nous avons le bon bleu ! Fantastique !” Mais nous avons décidé de sortir prendre l’air. C’était une journée typique, avec des alternances de soleil et de nuages. Et dès que nous avons vu le bleu à la lumière du jour, nous avons compris que nous n’y étions pas encore. Arnaud Chastaingt rêvait d’un bleu à l’élégance rigoureuse, ni tout à fait noir, ni tout à fait bleu. Le projet est donc reparti en Suisse, et il a fallu trois années de plus pour obtenir la teinte parfaite. Quand je l’ai vue, j’ai su qu’Arnaud serait satisfait. »

De la poudre au produit fini

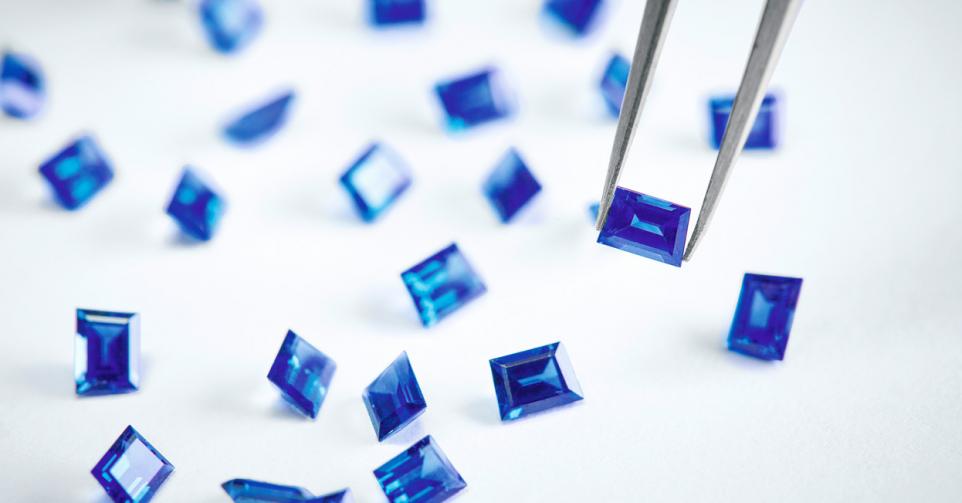

Dans le laboratoire d’essais, nous sommes impressionnés par les batteries de tests que subissent les montres finies : test climatique, test de vieillissement, tests de chocs directs et indirects, tests de torsion. « La céramique que nous utilisons pour les montres Chanel est une céramique avancée à base de dioxyde de zirconium », explique un spécialiste du département céramique. Il s’agit d’une céramique high-tech qui diffère grandement de la porcelaine, par exemple. Ce matériau présente des propriétés exceptionnelles : résistance mécanique élevée, stabilité des couleurs au fil des années, maintien de la forme et excellente résistance aux rayures. Le processus de production de cette céramique comporte sept étapes cruciales que Chanel met un point d’honneur à contrôler, de la matière première à la touche finale. Ce processus commence par la sélection de la poudre et des préparations et se poursuit par les processus internes dans notre manufacture : injection, déliantage, frittage, meulage et polissage, jusqu’à un contrôle de qualité strict à chaque étape

Fabrication d’une montre de A à Z

La première étape importante est le choix du matériau. « La sélection de la poudre céramique commence au Japon, où nous sélectionnons deux types de dioxyde de zirconium en collaboration avec nos partenaires de confiance : l’un pour la céramique blanche et l’autre pour la céramique noire, continue notre spécialiste du département céramique. Nous ajoutons donc un nouveau type de dioxyde de zirconium à notre J12 bleue. Pourquoi le Japon ? L’application de dioxyde de zirconium dans la céramique avancée a été développée au Japon dans les années 1960 et 1970. Aujourd’hui encore, ce pays peut se prévaloir d’une expertise inégalée. Notre étroite collaboration avec ces experts est cruciale, car sans le bon matériau de base, il est impossible d’obtenir les céramiques de haute qualité souhaitées.

‘L’application de dioxyde de zirconium dans la céramique avancée a été développée au Japon dans les années 1960 et 1970’

Les matières premières sont ensuite acheminées jusqu’à Inmatec Technologies en Allemagne. Cette entreprise fabrique ce que l’on appelle la matière première : un mélange de poudre de céramique et de polymère (le liant). Le dosage et l’assemblage haute précision de ce mélange permettent de créer de minuscules granulés, avec des granulés distincts pour les céramiques blanches, noires et bleues. C’est un peu comme en cuisine : on prépare le polymère dans de grands mixeurs, on y ajoute la poudre et le mélange forme de petits granulés, la matière première. Ils sont ensuite envoyés à notre atelier en Suisse pour le processus d’injection. »

Céramique pure

« Avant l’injection, la matière première est chauffée à environ 150 °C, puis injectée dans un moule. Le mélange de plastique et de céramique prend ensuite la forme souhaitée, par exemple celle d’un boîtier de montre. À ce stade, il ressemble encore à du plastique, mais la céramique est déjà présente. L’injection est suivie du processus de déliantage. Celui-ci consiste à retirer le polymère du matériau. Les pièces sont placées dans un solvant pendant deux jours, où le liant se dissout progressivement et s’échappe sous forme de petites bulles. Il reste alors une structure fragile qui se brise facilement, comparable à un château de sable une fois que l’eau s’est évaporée ; il ne reste plus de plastique, uniquement de la poudre céramique. »

L’étape la plus difficile

« L’étape suivante est l’une des plus importantes dans la production de céramique. Les pièces sont mises au four à une température comprise entre 1 400 et 1 600 °C pendant deux jours. Au cours de ce processus, deux phénomènes se produisent : la couleur de la céramique prend sa teinte définitive (noir, blanc ou bleu) et le matériau rétrécit d’environ 30 %. Ce rétrécissement fait l’objet d’un calcul précis. C’est pourquoi Inmatec doit impérativement assembler la matière première avec une grande précision : ce n’est qu’ainsi que nous pouvons obtenir les dimensions finales exactes. La fabrication de céramique est sensible aux erreurs, par exemple en raison d’un rétrécissement imprévu. Le processus fait donc l’objet d’un suivi constant. Si nécessaire, nous pouvons ajuster le mélange en ajoutant de la poudre ou du polymère pour obtenir le résultat souhaité. En outre, certaines couleurs sont plus difficiles à produire que d’autres. La céramique blanche nécessite des matières premières extrêmement pures, car les impuretés peuvent laisser des taches. La céramique noire doit être homogène et sans bulles d’air. »

J12 Bleu Diamond Tourbillon

Le tourbillon de la J12 Bleu Diamond Tourbillon est orné d’un diamant pour lequel Chanel a développé une taille spéciale à 65 facettes. Limitée à 55 exemplaires. La J12 en céramique noire a été lancée en 2000, la blanche en 2003. Cette année, c’est au tour du bleu.

L’une des signatures de la manufacture Chanel est l’équilibre entre l’artisanat et la technologie de pointe. Les spécialistes maîtrisent toutes les ficelles de la céramique fabriquée en interne.

En savoir plus