Brabantia a vu le jour il y a un siècle. Depuis lors, l’entreprise familiale néerlandaise a su se rendre incontournable sur la scène internationale et donne le ton sur le marché des articles ménagers. Un de ses produits phares, la poubelle newIcon, est fabriqué en Belgique.

La filiale belge, poids lourd du groupe.

L’entreprise familiale Van Elderen & Co, créée en 1919 dans la ville néerlandaise d’Aalst, s’est hissée au rang international. Elle est aujourd’hui gérée par le CEO Tijn van Elderen, représentant de la quatrième génération. Au début, l’usine fabriquait essentiellement des cruches à lait, des passoires et des entonnoirs.

Au siècle dernier, elle a élargi et diversifié son assortiment d’articles ménagers. Tous les composants plastiques et tous les produits destinés au tri des déchets sont fabriqués à Overpelt.

La filiale de Brabantia S&L Belgium à Overpelt a réalisé en 2017 un chiffre d’affaires de 73,5 millions d’euros, soit environ deux tiers du chiffre du groupe tout entier. Brabantia, dont le siège est sis à Valkenswaard, lance chaque année près de 150 nouveaux produits. Le centre de distribution d’Overpelt dessert 85 pays.

En 2018, Brabantia a acquis Dutchdeluxes, une entreprise d’Eindhoven spécialisée dans les articles de cuisine design. Au mois de mai, Brabantia a reçu du roi Willem-Alexander des Pays-Bas l’autorisation d’utiliser le qualificatif de “royal”.

Autrefois purement fonctionnels, les articles ménagers se doivent aussi, à l’heure actuelle, d’être design. ” La planche à repasser, l’étendoir, la poubelle font désormais partie intégrante de la décoration intérieure, affirme le COO Gijs Lathouwers. Depuis 2012, nos ventes en ligne ont augmenté de 5 à 45%. “

Brabantia.

1. Acier prélaqué La poubelle à pédale, le modèle emblématique lancé en 1952, fait peau neuve. NewIcon combine style rétro et confort d’utilisation moderne. Elle se décline dans pas moins de 20 teintes différentes. ” Hormis certaines finitions spécifiques comme le look béton, les couleurs sont les mêmes qu’en début de production, explique le plant manager Joachim Thonissen. La méthode de fabrication a été soigneusement adaptée à l’acier prélaqué fabriqué en Belgique. “

2. Découpe Dans l’usine d’assemblage de 20.000 m2, une première machine découpe l’acier livré en rouleaux en rectangles correspondant au contour de la poubelle finie de manière à limiter les déchets au strict minimum.

3. Couvercle Cette machine transforme une plaque d’acier en couvercle. ” Nous appliquons la technique de l’emboutissage, précise Joachim Thonissen. La matrice presse quelques secondes le matériau dans la forme voulue, fixée par la matrice supérieure. Les surplus d’acier sont collectés dans un bac et recyclés. Les pourtours rugueux sont soigneusement découpés et le bord replié vers l’intérieur. “

4. Stock Les plaques d’acier découpées attendent leur tour dans l’entrepôt. ” Nous utilisons le système numérique Kanban, poursuit le manager. Quand un collaborateur sort des produits des rayonnages du centre de distribution, le système l’enregistre et lance une nouvelle commande. En principe, il faut trois jours pour préparer le produit à l’expédition. “

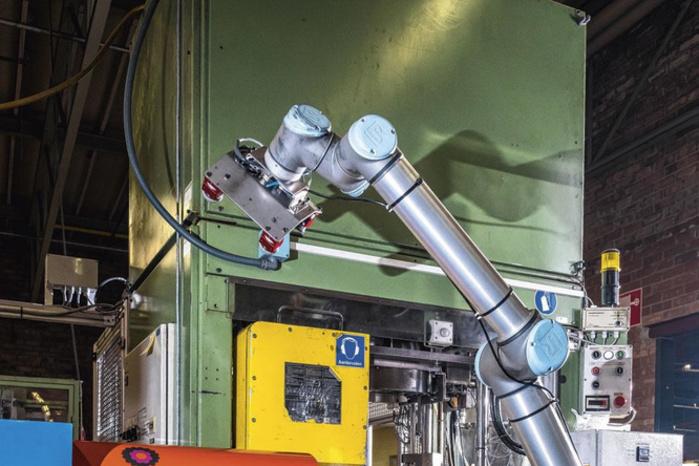

5. Sertissage Le bodymaker transforme les plaques d’acier en fûts et insère les extrémités l’une dans l’autre. C’est ce qu’on appelle le sertissage. Pas besoin de colle ni de soudure. Un robot place ensuite les fûts sur la ligne de production suivante. Les bords sont ourlés pour garantir leur qualité inoxydable et leur finition en toute sécurité. Les petits trous sont poncés, les surplus recyclés.

Brabantia.

6. Lavage et séchage A la fin de cette ligne de production, tous les fûts passent par un tunnel de lavage et de séchage automatique. Le but est d’éliminer les résidus de l’huile destinée à protéger la peinture à certaines étapes de la production. Les fûts sont lavés et séchés en deux minutes, puis automatiquement acheminés vers la salle d’assemblage.

7 . Composants plastiques Une poubelle comporte 15 composants en moyenne. Plusieurs éléments plastiques viennent compléter le couvercle et le fût métalliques. La plupart sont fabriqués dans une usine près de l’atelier d’assemblage. Chaque semaine, 30 tonnes de granulés sont transformées en 500.000 pièces plastiques. ” La matière première consiste en granulés d’une quarantaine de plastiques différents que nous achetons ou que nous recyclons à partir des résidus de nos installations de moulage notamment “, indique Joachim Thonissen.

8. Emballage L’assemblage et l’emballage se déroulent en trois temps. Le fût est fixé sur une base puis doté d’un couvercle avant d’être déposé sur le tapis roulant. La future poubelle passe ensuite dans les mains d’une équipe de quatre femmes qui, en l’espace d’une minute, assemblent la pédale, les charnières, la tringle de pression, le bord supérieur avec le tag, l’amortisseur, les étiquettes, le sac plastique et le film de protection.