Le roi de la bâche

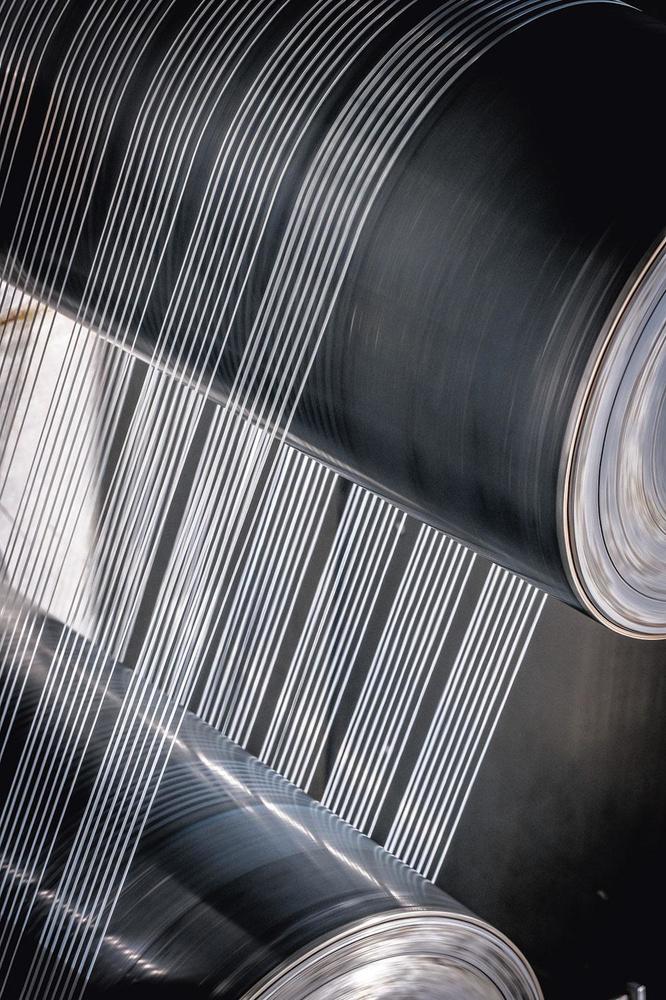

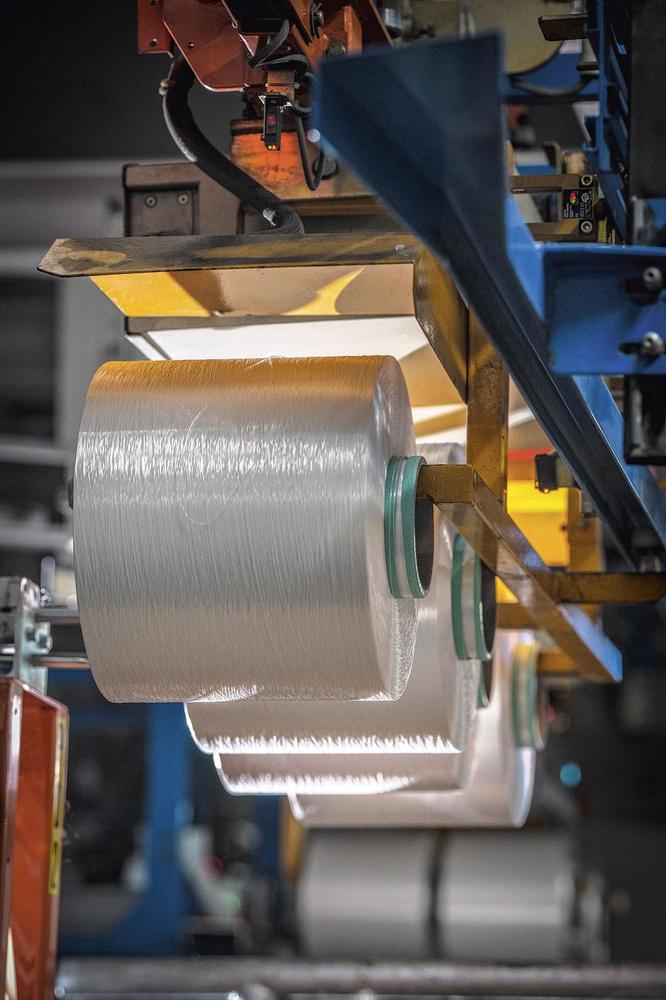

Plus des deux tiers de toutes les remorques de camions qui parcourent les routes européennes sont dotées d’une bâche fabriquée par Sioen. Le filage et le tissage des textiles techniques ont lieu à Mouscron. Quant à leur enduction, elle est réalisée dans l’usine d’Ardooie.

Une multinationale familiale

Sioen est un nom marquant dans le monde des affaires belge. Sa CEO, Michèle Sioen, a d’ailleurs été élue Manager de l’Année 2017 par nos confrères néerlandophones de Trends. Avec 50 sites répartis dans 20 pays, l’entreprise peut se targuer d’être une multinationale. Il n’empêche qu’elle demeure une vraie entreprise familiale. En 1907, Adolf Sioen fonde une usine de tissage aux abords de Roulers. En 1960, l’entreprise passe de la confection de textiles classiques à celle de textiles dits techniques. Dans une nouvelle usine, une première ligne d’enduction est alors installée dans le but de produire, entre autres, des bâches pour camions. En 1991, un incendie détruit l’usine et le siège social. Un coup dur qui se transforme en opportunité puisque Sioen investit alors dans une nouvelle usine, ce qui jette les bases de son expansion. En 1996, la société entre en Bourse. Aujourd’hui, Sioen est toujours cotée sur Euronext Brussels, et la famille contrôle 65 % des actions. Forte de 4.000 employés, l’entreprise a réalisé un chiffre d’affaires de 507 millions d’euros en 2018. Sioen est active dans trois secteurs. Elle est le leader mondial du marché des textiles techniques (enduction), le leader européen des vêtements de protection et un acteur de niche en pleine croissance dans les produits de chimie fine.

Vous avez repéré une erreur ou disposez de plus d’infos? Signalez-le ici