Dynali, l’entreprise belge qui prend de la hauteur (en images)

Dynali est une entreprise d’une petite vingtaine d’employés, installée dans le zoning de Nivelles. De l’extérieur, rien ne distingue cette PME de ses voisins. Pourtant, Dynali est la seule entreprise belge à produire de A à Z des hélicoptères biplaces. Visite d’un atelier où la production s’envole chaque mois partout dans le monde.

1. Le stockage

Pour construire un hélicoptère, il faut de l’inox, beaucoup d’inox. Dynali dispose donc d’un stock important de tubes de longueurs et diamètres variables. Ces éléments arrivent encore à l’état brut. Ils seront découpés, cintrés et grugés pour devenir les pièces indispensables de la carcasse de l’appareil. ” Nous n’avons jamais véritablement compté, mais il doit y avoir environ une vingtaine de mètres de tubes par hélicoptère “, glisse Pierre Desmarets, le chef d’atelier.

2. L’usinage

L’extrême majorité des pièces sont usinées au sein même de l’entreprise, à l’aide de deux machines numériques. ” On peut faire tout ce qui est imaginable ou presque, quelle que soit la complexité “, explique encore le chef d’atelier. Pour certaines pièces, la précision est de l’ordre du centième de millimètre. Un peu plus loin, les sous-ensembles sont également montés en interne, soit une dizaine de pièces. ” Cela permet de gagner du temps lors du montage sur l’appareil

3. L’assemblage du châssis

Le châssis est évidemment la principale pièce à souder de l’hélicoptère. Il faut entre deux et trois jours de travail intense au soudeur pour terminer tout l’assemblage. ” Une fois terminé, le châssis est mis sous pression. On y injecte de l’air comprimé, ce qui permet de voir d’éventuelles fissures ou des soudures qui ne sont pas parfaites “, continue Pierre Desmarets.

4. Le composite

L’ensemble de la ” carrosserie ” de l’hélicoptère est en carbone. Sur base de pièces standard, un ouvrier est en charge de les retravailler en les découpant pour obtenir les éléments qui habilleront l’appareil. Le choix du carbone n’est évidemment pas anodin. ” C’est un matériau qui a l’avantage d’être solide mais surtout très léger. L’hélicoptère est dans la catégorie des ULM. Il ne peut donc pas dépasser les 283 kg “, continue le chef d’atelier.

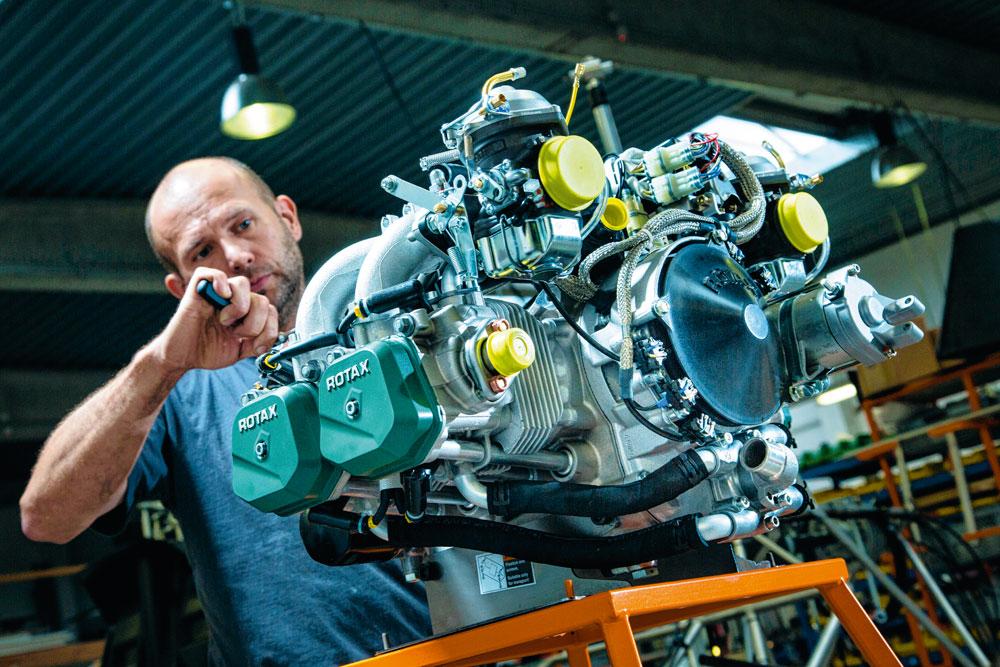

5. Le travail sur le moteur

Le moteur utilisé est un Rotax, le modèle le plus répandu dans le monde de l’aviation. Certains aspects sont néanmoins modifiés. ” Pour faire simple, on passe d’un moteur à carburateur à un moteur à injection “, précise le chef d’atelier. L’objectif est simple : augmenter la puissance tout en faisant diminuer la consommation. ” Et en gardant un poids identique “, glisse encore Pierre Desmarets.

6. L’assemblage

Lorsque le châssis est prêt, l’assemblage débute autour de la boîte de transmission, le coeur de l’hélicoptère, situé juste en dessous des pales. Le moteur est rapidement installé mais certaines étapes du montage peuvent être interverties. “C’est de la grande horlogerie”, sourit l’un des ouvriers. Un assemblage où les pièces de quelques centimètres sont suivies par d’autres pouvant atteindre plusieurs mètres, comme la poutre de queue.

7. Le faisceau électrique

Lorsque le châssis est prêt, l’assemblage débute autour de la boîte de transmission, le coeur de l’hélicoptère, situé juste en dessous des pales. Le moteur est rapidement installé mais certaines étapes du montage peuvent être interverties. ” C’est de la grande horlogerie “, sourit l’un des ouvriers. Un assemblage où les pièces de quelques centimètres sont suivies par d’autres pouvant atteindre plusieurs mètres, comme la poutre de queue.

Chaque hélicoptère fourmille d’électronique. On compte, sur chaque appareil, un faisceau électrique, composé d’une soixantaine de câbles. Pour s’y retrouver, chacun dispose d’une couleur différente. ” Par exemple, le jaune-noir concernera la commande liée à la température de l’huile “, explique Michel Armellini, l’électricien. Une partie des fils est directement installée une fois le châssis terminé, tandis que les dernières connexions se font à la planche de bord lors de l’étape suivante.

8. La pose du tableau de bord

Le tableau de bord est très compact afin de laisser un maximum de visibilité au pilote. La connexion de toutes les commandes prendra deux journées à l’électricien. ” Il faut parfois s’adapter suivant les commandes. On propose un tableau standard, mais certains clients souhaitent parfois un type de radio qui demande des connexions différentes. On peut également mettre aussi un ” EFIS “, un écran digital unique, centralisant toutes les informations.

9. Le rodage

Une fois terminé, chaque hélicoptère est testé durant cinq heures par Patrick Gauquier, le pilote de la société. ” Tous les éléments sont analysés, surtout l’équilibre de l’appareil. Les tests se font dans différents vols, en stationnaire et à diverses vitesses “, explique-t-il. En cas de besoin, quelques réglages peuvent encore être opérés sur la machine avant de l’envoyer chez le client. ” Avec l’expérience des travailleurs, c’est devenu très rare que nous devions faire des retouches une fois la première sortie de l’atelier “, précise le pilote.

Plutôt discrète, la société Dynali existe pourtant depuis 1984. Aujourd’hui, l’entreprise sort environ deux exemplaires par mois de son H3 Sport, l’unique modèle de la société. Un appareil léger dont le coût s’élève ” seulement ” à 110.000 euros, soit le prix d’une très grosse berline. Un prix défiant toute concurrence selon les responsables de l’entreprise. ” Nous sommes bien moins chers et beaucoup plus rapides que la concurrence. On parvient à faire la différence car nous disposons d’une chaîne de production assez réduite et tout est fabriqué en interne, à l’exception du moteur et des pales “, explique Patrick Gauquier, le pilote maison.

Le marché cible de l’entreprise est l’écolage, mais aussi le vol de loisir. Des clients qui ne sont qu’étrangers, en raison d’un manque de législation claire en Belgique qui ne permet pas le vol de ces appareils chez nous. ” Nous avons une autorisation spéciale pour voler, mais la législation devrait normalement enfin être mise en place “, ajoute le pilote. L’intérêt pour l’appareil belge vient aussi de beaucoup plus loin, notamment de la Chine ou encore du Brésil. La demande ne colle néanmoins pas tout à fait avec l’offre de Dynali. ” Il y a là-bas une très forte demande pour les déplacements en ville des personnes très aisées. Mais notre hélicoptère est monomoteur. Or, le vol en ville oblige la présence de deux moteurs. ”

Initialement installée à Bruxelles, l’entreprise a déménagé il y a quelques années pour installer son atelier de production dans le zoning de Nivelles. Mais la société commence doucement à être à l’étroit et voit donc plus grand. ” Des travaux d’agrandissement vont débuter dans les prochaines semaines sur le terrain juste à côté. Nous allons doubler l’atelier et donc, on l’espère, la production. Nous allons également installer un atelier de peinture pour la carrosserie car, pour le moment, nous devons sous-traiter cet aspect “, conclut Patrick Gauquier.

7. Le faisceau électrique

Lorsque le châssis est prêt, l’assemblage débute autour de la boîte de transmission, le coeur de l’hélicoptère, situé juste en dessous des pales. Le moteur est rapidement installé mais certaines étapes du montage peuvent être interverties. ” C’est de la grande horlogerie “, sourit l’un des ouvriers. Un assemblage où les pièces de quelques centimètres sont suivies par d’autres pouvant atteindre plusieurs mètres, comme la poutre de queue.

Chaque hélicoptère fourmille d’électronique. On compte, sur chaque appareil, un faisceau électrique, composé d’une soixantaine de câbles. Pour s’y retrouver, chacun dispose d’une couleur différente. ” Par exemple, le jaune-noir concernera la commande liée à la température de l’huile “, explique Michel Armellini, l’électricien. Une partie des fils est directement installée une fois le châssis terminé, tandis que les dernières connexions se font à la planche de bord lors de l’étape suivante.

8. La pose du tableau de bord

Le tableau de bord est très compact afin de laisser un maximum de visibilité au pilote. La connexion de toutes les commandes prendra deux journées à l’électricien. ” Il faut parfois s’adapter suivant les commandes. On propose un tableau standard, mais certains clients souhaitent parfois un type de radio qui demande des connexions différentes. On peut également mettre aussi un ” EFIS “, un écran digital unique, centralisant toutes les informations.

9. Le rodage

Une fois terminé, chaque hélicoptère est testé durant cinq heures par Patrick Gauquier, le pilote de la société. ” Tous les éléments sont analysés, surtout l’équilibre de l’appareil. Les tests se font dans différents vols, en stationnaire et à diverses vitesses “, explique-t-il. En cas de besoin, quelques réglages peuvent encore être opérés sur la machine avant de l’envoyer chez le client. ” Avec l’expérience des travailleurs, c’est devenu très rare que nous devions faire des retouches une fois la première sortie de l’atelier “, précise le pilote.

Plutôt discrète, la société Dynali existe pourtant depuis 1984. Aujourd’hui, l’entreprise sort environ deux exemplaires par mois de son H3 Sport, l’unique modèle de la société. Un appareil léger dont le coût s’élève ” seulement ” à 110.000 euros, soit le prix d’une très grosse berline. Un prix défiant toute concurrence selon les responsables de l’entreprise. ” Nous sommes bien moins chers et beaucoup plus rapides que la concurrence. On parvient à faire la différence car nous disposons d’une chaîne de production assez réduite et tout est fabriqué en interne, à l’exception du moteur et des pales “, explique Patrick Gauquier, le pilote maison.

Le marché cible de l’entreprise est l’écolage, mais aussi le vol de loisir. Des clients qui ne sont qu’étrangers, en raison d’un manque de législation claire en Belgique qui ne permet pas le vol de ces appareils chez nous. ” Nous avons une autorisation spéciale pour voler, mais la législation devrait normalement enfin être mise en place “, ajoute le pilote. L’intérêt pour l’appareil belge vient aussi de beaucoup plus loin, notamment de la Chine ou encore du Brésil. La demande ne colle néanmoins pas tout à fait avec l’offre de Dynali. ” Il y a là-bas une très forte demande pour les déplacements en ville des personnes très aisées. Mais notre hélicoptère est monomoteur. Or, le vol en ville oblige la présence de deux moteurs. ”

Initialement installée à Bruxelles, l’entreprise a déménagé il y a quelques années pour installer son atelier de production dans le zoning de Nivelles. Mais la société commence doucement à être à l’étroit et voit donc plus grand. ” Des travaux d’agrandissement vont débuter dans les prochaines semaines sur le terrain juste à côté. Nous allons doubler l’atelier et donc, on l’espère, la production. Nous allons également installer un atelier de peinture pour la carrosserie car, pour le moment, nous devons sous-traiter cet aspect “, conclut Patrick Gauquier.

Vous avez repéré une erreur ou disposez de plus d’infos? Signalez-le ici